La roue adaptative N aide les petites pompes à eaux usées à résoudre les problèmes de colmatage

Le colmatage est un problème fréquent dans le pompage des eaux usées, en particulier pour les petites pompes, en raison de leur espace hydraulique limité et de leur faible couple. Le colmatage entraîne une augmentation de la consommation d'énergie, des besoins de maintenance supplémentaires et des réparations d'urgence, ce qui entraîne des coûts d'exploitation plus élevés. Les fabricants de pompes à eaux usées développent constamment de meilleures conceptions hydrauliques pour réduire le colmatage tout en maintenant des performances élevées.

La technologie hydraulique adaptative N, évolution de la technologie hydraulique autonettoyante de type N, est conçue pour répondre aux défis de l'anti-colmatage des petites pompes. Elle améliore significativement la fiabilité du système de pompage tout en réduisant la consommation d'énergie et les coûts de maintenance imprévus.

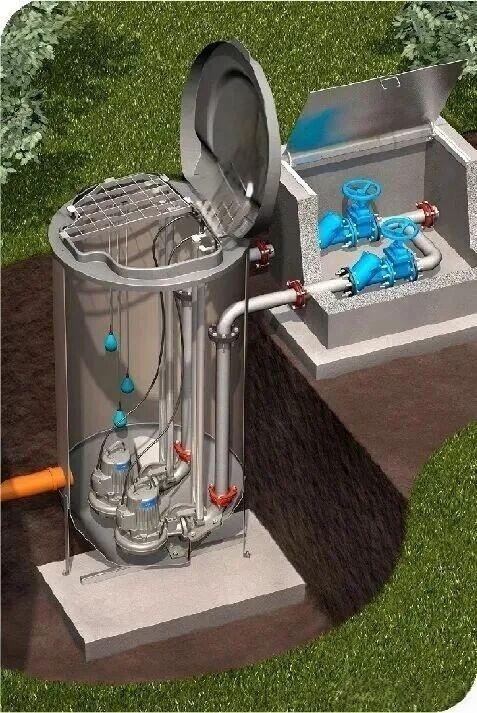

La pompe à turbine Adaptive N peut être installée dans des stations de pompage des eaux usées, avec ou sans dégrilleurs, et est utilisée pour pomper les eaux usées des habitations, des bâtiments commerciaux, des hôpitaux, des écoles et autres lieux. Elle peut également être utilisée dans les applications de traitement des eaux usées industrielles et pluviales pour transporter les eaux usées pouvant contenir des solides, des fibres et d'autres impuretés.

Une pompe Flygt Concertor 6020 avec technologie Adaptive N installée

dans une station de pompage des eaux usées municipale.

Pompes conçues pour les conditions actuelles des eaux usées

Depuis le début du XXe siècle, les concepteurs de pompes se sont attachés à réduire le colmatage en augmentant les débits. Dans les applications minières, industrielles et de pompage d'eau brute, la présence de solides durs et d'objets sphériques dans le fluide pompé constitue le problème de colmatage le plus courant. Les larges passages de la roue facilitent le passage de ces objets à travers la pompe. Bien que les pompes à eaux usées conventionnelles soient conçues avec de larges passages de débit pour éviter le colmatage, cette solution s'est avérée insuffisante pour la plupart des applications de traitement des eaux usées.

Dans le même temps, les risques posés par les objets mous et fibreux – les solides les plus courants dans les eaux usées municipales – ont été largement négligés.

Des études et relevés détaillés des eaux usées modernes indiquent que celles-ci ne contiennent presque jamais de corps solides et sphériques d'un diamètre supérieur au diamètre intérieur du réseau de canalisations. Même lorsque ces corps pénètrent dans le réseau, ils se déposent ou s'accumulent généralement dans les zones à faible débit, sans jamais atteindre la pompe.

Un problème majeur : les eaux usées actuelles contiennent une proportion accrue de matières molles. On peut citer, par exemple, la variété croissante d'articles ménagers et d'hygiène personnelle, comme les essuie-tout, les lingettes humides, les chiffons, les torchons et autres objets fibreux. Alors qu'une grande partie de ces matières devraient être jetées à la poubelle, de nombreux consommateurs les jettent dans les toilettes. Par conséquent, davantage de matières fibreuses et non biodégradables se retrouvent dans les eaux usées, ce qui compromet encore davantage les performances de la pompe.

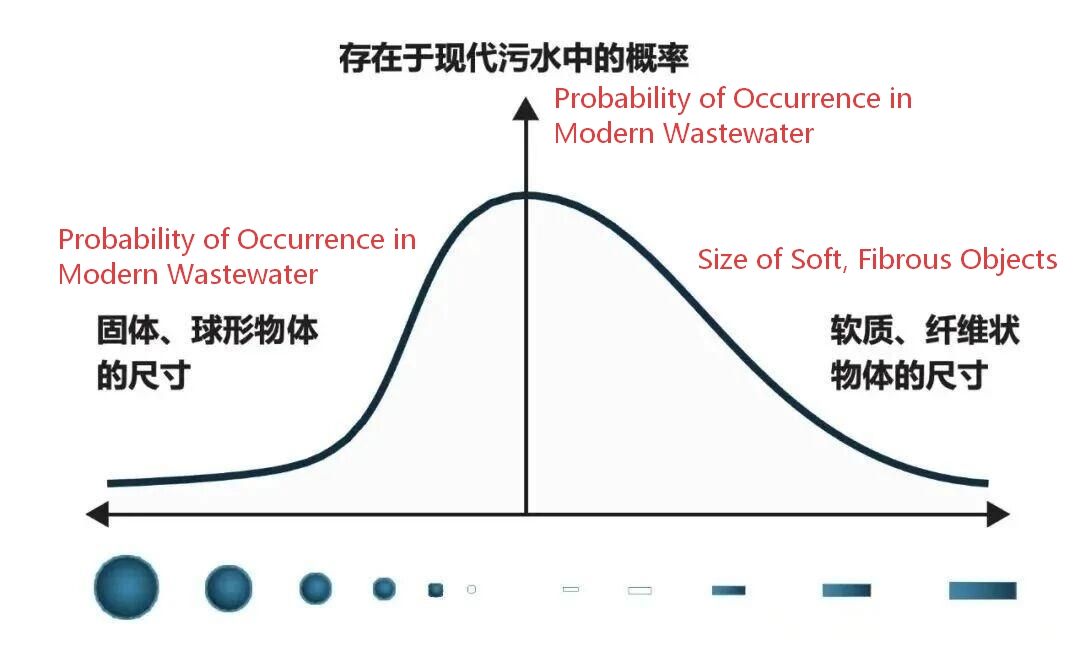

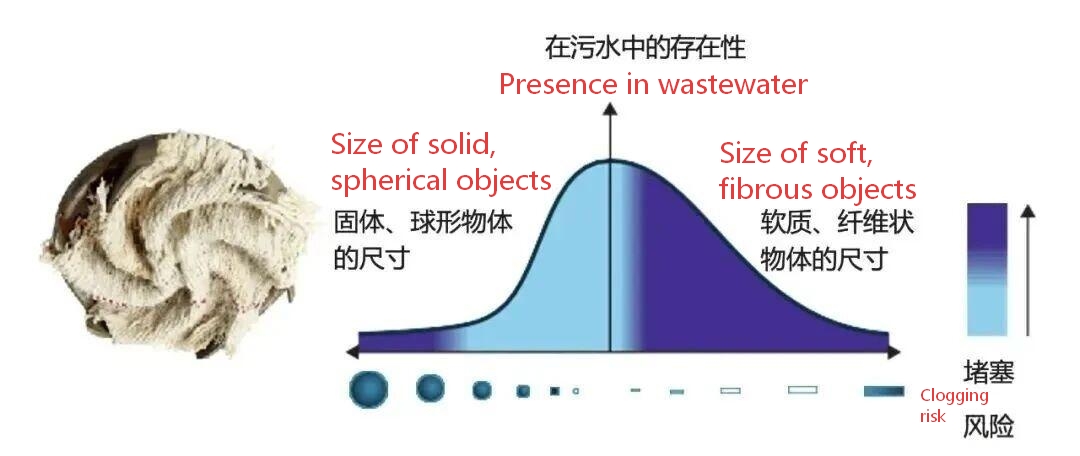

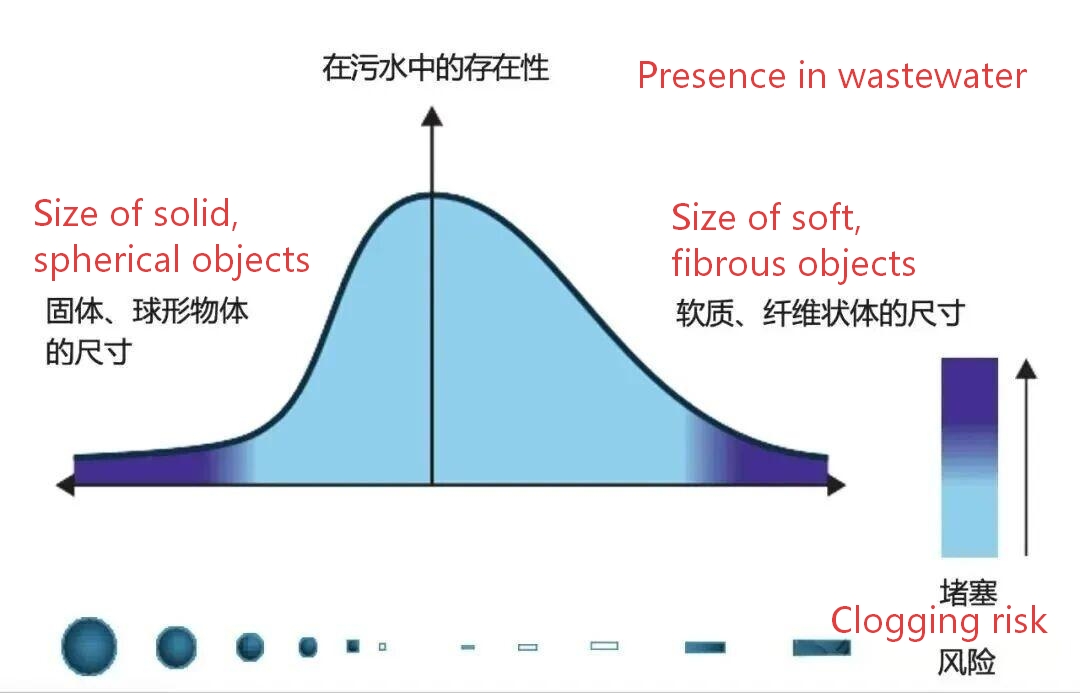

Figure 1 : Probabilité de trouver différents types de solides dans les eaux usées

La figure 1 illustre conceptuellement la probabilité de trouver différents types de solides dans les eaux usées. Les objets durs, presque sphériques, se trouvent à gauche, tandis que les objets mous et allongés se trouvent à droite. Comme dans de nombreux systèmes, la probabilité de trouver de très gros objets (sphériques ou allongés) est très faible. Une caractéristique importante est l'asymétrie de la courbe de distribution : elle favorise les objets mous et allongés, qui sont les plus courants dans les eaux usées actuelles.

Blocage souple ou dur

Des recherches ont montré que les problèmes de blocage sont principalement causés par des débris fibreux, qui ont tendance à s'emmêler autour des bords d'attaque des turbines conventionnelles. Les fibres s'enroulent autour de ces bords et se replient sur les côtés des pales. Sur les bords d'attaque droits et modérément courbés, les débris ne se détachent pas ; au contraire, ils continuent de s'accumuler. Cette accumulation forme de gros amas de matière solide (parfois appelés « amas de tissu »), ce qui peut entraîner un blocage.

À mesure que les débris s'accumulent autour du bord d'attaque de la turbine, le libre passage de l'eau diminue et les performances de la pompe se dégradent. Ce phénomène est appelé blocage progressif, car il n'entraîne pas l'arrêt de la pompe. Celle-ci continue de fonctionner, mais ses performances sont réduites dans une certaine mesure. Un effet typique du blocage progressif est que la pompe doit fonctionner plus longtemps pour pomper un volume donné d'eaux usées. Une pompe bloquée est également moins efficace qu'une pompe non bloquée. Par conséquent, le blocage progressif augmente la consommation d'énergie. Une autre conséquence du blocage progressif est l'augmentation des vibrations, ce qui peut accélérer l'usure des joints et des roulements.

De petits corps étrangers peuvent également se loger entre la volute et la roue, provoquant des frottements supplémentaires. Le moteur doit fournir un couple plus important pour compenser l'effet de freinage, ce qui nécessite une puissance d'entrée plus élevée. Lorsque le courant de fonctionnement dépasse le courant de déclenchement (provoquant une surcharge du moteur), la pompe s'arrête. On parle alors de blocage dur. Un blocage dur peut également se produire lorsqu'un blocage mou forme une masse importante. La principale conséquence d'un blocage dur est l'arrêt de la pompe et la nécessité de recourir à des services de réparation imprévus pour le débloquer et redémarrer la pompe, ce qui augmente les coûts d'exploitation.

Dissiper les mythes sur la taille du débit

Des décennies d'expérience en R&D, combinées à des centaines de milliers d'installations de pompes, ont démontré que se concentrer uniquement sur le débit est erroné et trompeur. Pourtant, ce critère reste prédominant dans les spécifications d'achat des pompes à eaux usées. Les retours des utilisateurs et les essais en laboratoire sur des turbines conventionnelles ont donné les résultats suivants :

Performances anti-colmatage de Channel Hydraulics

Les turbines à canal sont des turbines centrifuges monopales ou multipales à circuit fermé, offrant un débit important. Elles sont très efficaces pour le pompage d'eau claire, mais sont sujettes au colmatage lors du pompage d'eaux usées.

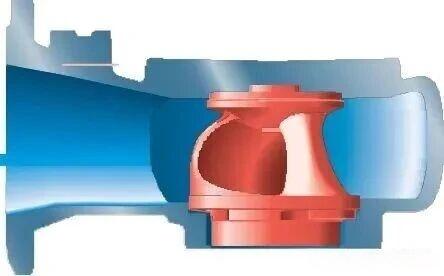

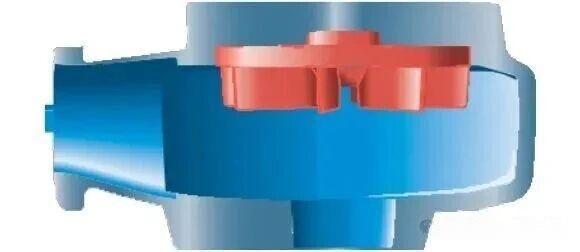

Figure 2 : Exemple d'une turbine à une seule pale

Le système hydraulique du canal est conçu pour atteindre une résistance optimale au colmatage au point de rendement optimal (BEP) de la pompe. Par conséquent, la résistance au colmatage diminue à mesure que le point de fonctionnement s'éloigne du BEP. L'accumulation progressive de matières fibreuses sur le bord d'attaque (figure 3) entraîne une chute du rendement de la pompe bien en dessous de la valeur testée en usine pour une eau claire – un effet typique du colmatage doux.

Cette conception induit des charges radiales importantes en fonctionnement prolongé, ce qui accroît les contraintes sur l'arbre et les roulements et augmente les vibrations et le bruit. L'équilibrage parfait de la roue aggrave encore les vibrations.

Ces problèmes conduisent finalement à une augmentation de la consommation d’énergie, à une usure excessive et à une réduction de la durée de vie de la pompe.

Figure 3 : Obstruction d'une turbine de canal

Résistance au colmatage des systèmes hydrauliques Vortex

Les turbines Vortex sont situées à distance du corps de la pompe, offrant ainsi un espace de volute suffisant, mais sont inefficaces lors du pompage d'eau propre et sale.

Les concepteurs de pompes ont supposé :

• La turbine rotative créerait un puissant vortex à l’intérieur de la volute, pompant le liquide et tous les débris.

• La turbine vortex fonctionnerait comme un convertisseur de couple, transférant l’énergie de la turbine au fluide pompé avec peu ou pas d’échange de fluide.

• Étant donné que la turbine est située à l’extérieur du trajet d’écoulement du fluide, les objets n’entrent jamais en contact avec la turbine et la pompe ne se bouche pas.

Figure 4 : Exemple d'une turbine Vortex

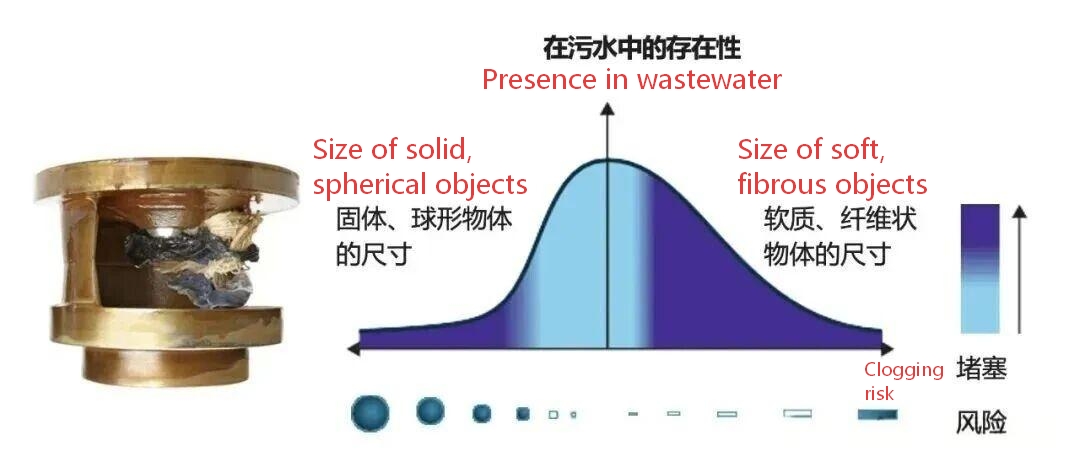

Cependant, les turbines vortex fonctionnent comme les autres turbines centrifuges : l'énergie est transférée au fluide via les pales. Par conséquent, les turbines vortex multipales sont très sensibles au colmatage du moyeu et du bord d'attaque. Leur dynamique des fluides (flux et répartition de la pression) peut entraîner l'accumulation de matériaux mous à la surface de la turbine, réduisant ainsi son rendement hydraulique déjà faible.

De plus, les pompes vortex subissent souvent une importante accumulation de solides dans la volute, ce qui entraîne des pertes supplémentaires, une consommation d'énergie accrue et conduit finalement à une surcharge du moteur et à l'arrêt de la pompe.

Figure 5 : Blocage dans une turbine vortex

Anti-colmatage des systèmes hydrauliques autonettoyants modernes

Des recherches et des investigations ont montré que les problèmes de colmatage sont principalement liés à la difficulté de la pompe à évacuer les débris fibreux empêtrés sur le bord d'attaque de la roue. La roue de type N est dotée d'une conception autonettoyante de pointe, développée suite à ces constatations. Avec son bord d'attaque horizontal à forte courbure et sa rainure de décharge, la conception hydraulique de type N s'est avérée être la solution à la plupart des problèmes de colmatage. De plus, sans nécessiter de grands passages d'écoulement, la roue peut être conçue avec plusieurs pales, ce qui contribue à réduire les forces radiales, à améliorer l'équilibre et à accroître le rendement.

La figure 6 montre la probabilité de colmatage de la roue de type N, qui est nettement inférieure à celle des roues conventionnelles conçues pour des dimensions de débit importantes.

Figure 6 : Encrassement d'une turbine autonettoyante de type N

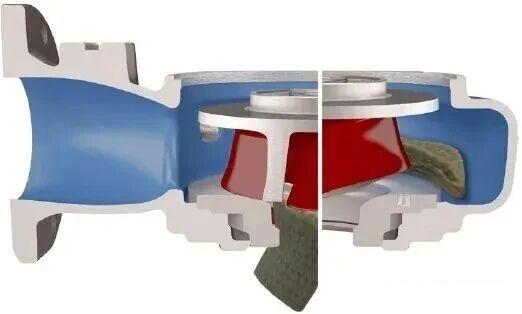

Figure 7 : Conception hydraulique autonettoyante à technologie N

La figure 7 illustre la conception hydraulique de type N, qui se compose d'une roue de type N semi-ouverte et d'une bague d'insertion avec des broches de guidage.

La technologie d’autonettoyage fonctionne comme suit :

1. Les pales de la turbine de type N, avec leurs bords d'attaque horizontaux balayés, réalisent un autonettoyage en balayant les solides du centre de la bague d'insertion vers le bord extérieur.

2. Les rainures de déchargement dans la bague d'insertion fonctionnent avec le bord d'attaque horizontal pour guider les solides hors de la roue.

3. Dans les géométries plus petites, des broches de guidage spécialement conçues capturent toutes les fibres logées près du moyeu de la turbine et permettent aux pales de les pousser hors de la pompe le long des rainures de déchargement.

Grâce à sa capacité à expulser les corps durs, la technologie autonettoyante réduit considérablement les opérations de maintenance non planifiées et améliore la fiabilité. En empêchant les corps fibreux de s'emmêler autour du bord d'attaque et de provoquer un colmatage, la turbine de type N assure un rendement élevé et durable, réduisant ainsi la consommation d'énergie.

Contrairement aux systèmes hydrauliques à canal, les propriétés anti-colmatage de la pompe hydraulique autonettoyante de type N sont mécaniques et insensibles aux variations de débit. Par conséquent, la pompe peut fonctionner efficacement à différents niveaux de performance et, surtout, avec une grande fiabilité sur une large plage de fréquences. L'association de la conception hydraulique de type N à un variateur de fréquence (VFD) permet un meilleur contrôle du processus, des économies d'énergie, un fonctionnement plus fluide et des coûts de maintenance réduits.

Développement de la conception hydraulique autonettoyante de type N

Couple limité dans les petites pompes

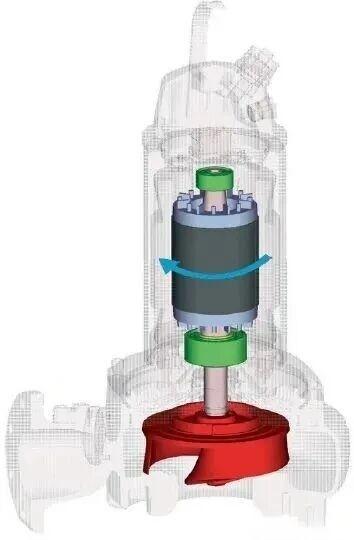

Pompes submersibles Les pompes à engrenages sont généralement entraînées par un moteur électrique couplé étroitement à la roue de la pompe, comme illustré à la figure 8. Au démarrage de la pompe, le courant circule dans les enroulements du stator, générant un champ magnétique rotatif qui fait tourner le rotor via l'arbre. Par conséquent, le moteur génère un couple proportionnel à sa puissance. Le couple est une grandeur physique qui définit la tendance d'une force à faire tourner un objet autour d'un axe ou d'un point.

Figure 8 : Schéma de couple

Comme mentionné précédemment, les objets traversant la pompe N autonettoyante sont poussés le long de la rainure de décharge. L'espace entre les aubes de la turbine et la bague d'insertion étant très faible (quelques dixièmes de millimètre seulement), de gros débris sont expulsés à travers la rainure de décharge. Ce phénomène génère une friction supplémentaire, freinant et ralentissant la turbine. La pompe doit fournir un couple supplémentaire pour surmonter ce frottement supplémentaire, ce qui nécessite un couple moteur plus élevé. Si le couple moteur maximal est insuffisant, des débris se coincent et la pompe s'arrête. On parle alors de blocage dur.

Les moteurs des pompes submersibles pour eaux usées n'étant généralement pas surdimensionnés, le couple maximal disponible à pleine puissance peut ne pas suffire à déloger les débris les plus tenaces. Cela est particulièrement vrai pour les petites pompes, dont les marges de couple sont souvent relativement faibles. Pour optimiser les performances des pompes N de petite taille, Flygt a développé la technologie Adaptive N afin de réduire le risque de blocages dus à un couple insuffisant.

Technologie adaptative N

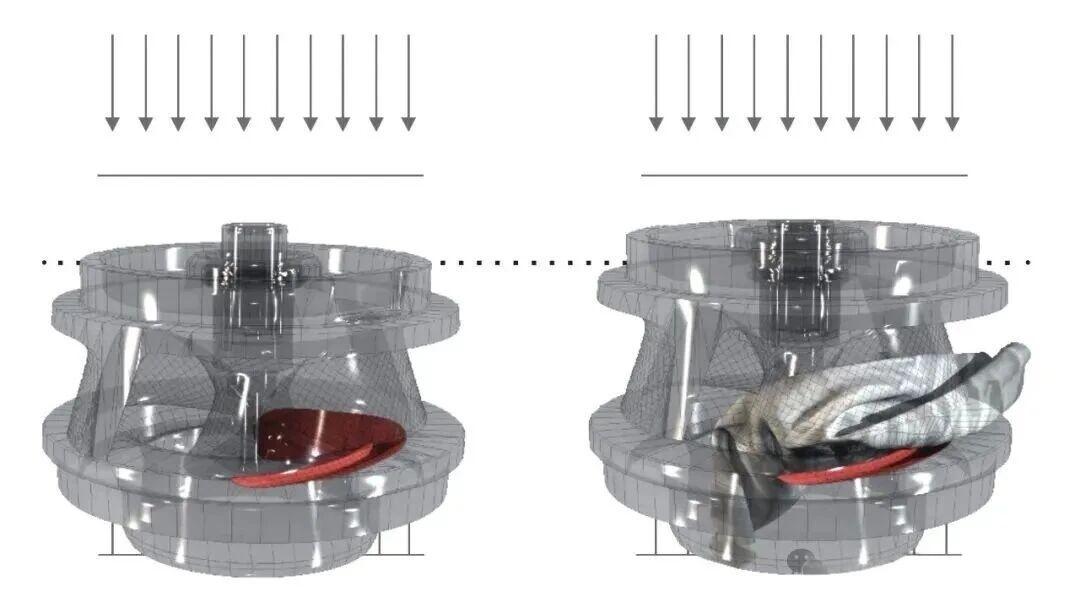

Grâce à la technologie Adaptive N, la turbine de type N n'est pas complètement fixée à l'arbre : elle peut se déplacer axialement vers le haut et vers le bas en réponse à la différence de pression créée par les gros débris qui tentent de traverser la pompe. Ce mouvement augmente temporairement le jeu entre les aubes de la turbine et la bague d'insertion. Cela permet aux plus gros morceaux de tissu et aux débris les plus résistants de traverser la pompe sans nécessiter de couple moteur supplémentaire. Cet avantage est encore plus marqué lorsque le moteur de la pompe fonctionne en monophasé, où le couple disponible est encore réduit.

Figure 9 : Position de la turbine adaptative N pendant le fonctionnement

Comme illustré à gauche de la figure 9, dans la plupart des conditions, la turbine Adaptive N fonctionne exactement comme une turbine N classique. Cependant, si nécessaire, elle se déplace vers le haut pour éliminer les débris plus gros, comme illustré à droite de la figure 9.

Le mécanisme adaptatif fonctionne en exploitant la différence de pression hydraulique au niveau de la roue. La force dépendant de la pression est F = P x A, où P est la pression et A la surface sur laquelle elle agit. La figure 10 montre comment la combinaison des forces détermine la position de la roue.

La partie gauche de la figure 10 est une représentation conceptuelle de la pression hydraulique répartie sur la turbine dans des eaux usées légèrement contaminées. À la base de la turbine, la pression ascendante augmente avec le rayon, de sorte que la force augmente du centre vers le bord. Parallèlement, au sommet de la turbine, une pression plus élevée agit uniformément sur l'ensemble du disque. La force nette agissant sur la turbine a une valeur nette descendante, la maintenant en position de fonctionnement normale.

Figure 10 : Répartition de la force pendant le fonctionnement normal (à gauche) et lorsqu'un gros débris pénètre dans la pompe (à droite)

Lorsqu'un gros débris pénètre dans la turbine, l'équilibre des forces diffère de celui du fonctionnement normal. Comme illustré à droite de la figure 10, à la base de la turbine, une force ascendante progressivement croissante s'ajoute à la force hydraulique. Lorsque cette force excède la force descendante, la turbine commence à se déplacer vers le haut et l'espace entre la turbine et l'insert augmente. Lorsque cet espace est suffisamment large, les débris traversent la turbine. La force ascendante diminue ensuite et la turbine revient à sa position de fonctionnement initiale.

Comme ce mouvement adaptatif ne dure qu'une fraction de seconde, l'augmentation momentanée de puissance n'a pas d'impact significatif sur le rendement global de la pompe. Cette fonction adaptative réduit également les charges sur l'arbre, les joints et les roulements, prolongeant ainsi leur durée de vie.

En résumé, la technologie Adaptive N améliore considérablement les capacités d'autonettoyage des petites pompes équipées de moteurs à faible couple. Au final, un fonctionnement fiable et un rendement élevé et constant réduisent le coût total de possession.

Remarque : Bien qu'un ressort soit présent dans le moyeu de la turbine, il n'est pas lié à la fonction adaptative. Ce ressort maintient la turbine verrouillée pendant l'assemblage et le transport, évitant ainsi tout dommage avant l'installation.

Analyse du coût du cycle de vie (LCC) des petites pompes à eaux usées

L'analyse du coût du cycle de vie (CCV) est une méthodologie utilisée pour déterminer le coût total d'un système sur son cycle de vie ou pour comparer les plans d'investissement. Une analyse complète du CCV de tout équipement inclut tous les coûts associés, notamment l'investissement initial, l'installation, l'exploitation, l'énergie, les temps d'arrêt, les aspects environnementaux, la maintenance et la mise au rebut. Les principaux éléments du calcul dépendent de l'application, de l'emplacement, des coûts de main-d'œuvre et des coûts énergétiques, facteurs qui peuvent varier considérablement d'un marché à l'autre.

Une analyse simplifiée est souvent utilisée pour évaluer les différentes options de pompage des eaux usées. Dans ce cas, les facteurs les plus pertinents sont l'investissement initial, les coûts énergétiques et les coûts de maintenance (notamment la maintenance non planifiée). D'autres facteurs peuvent être exclus de l'analyse.

Le blocage est le facteur le plus important des coûts de maintenance imprévue. Le nombre de blocages d'une pompe dans une station de pompage peut varier considérablement. Les facteurs les plus courants sont :

• Type de fluide pompé

• Type de conception hydraulique de la pompe

• Durée du cycle de fonctionnement de la pompe

• Taille de la pompe

• Couple moteur et moment d'inertie

• Réalisation de l'entretien courant

Augmentation des coûts énergétiques en raison du colmatage doux

Comme mentionné précédemment, les pompes à turbine à canal utilisées dans les applications de traitement des eaux usées peuvent être sujettes à un colmatage progressif et se déclencher après un long cycle de fonctionnement. En revanche, les pompes à turbine vortex présentant un colmatage progressif peuvent continuer à fonctionner grâce au volume plus important du corps de pompe. Ce volume permet une plus grande accumulation de solides que les autres types de turbines. Dans les deux cas, le colmatage progressif tend à réduire l'efficacité de la pompe et à provoquer un colmatage progressif.

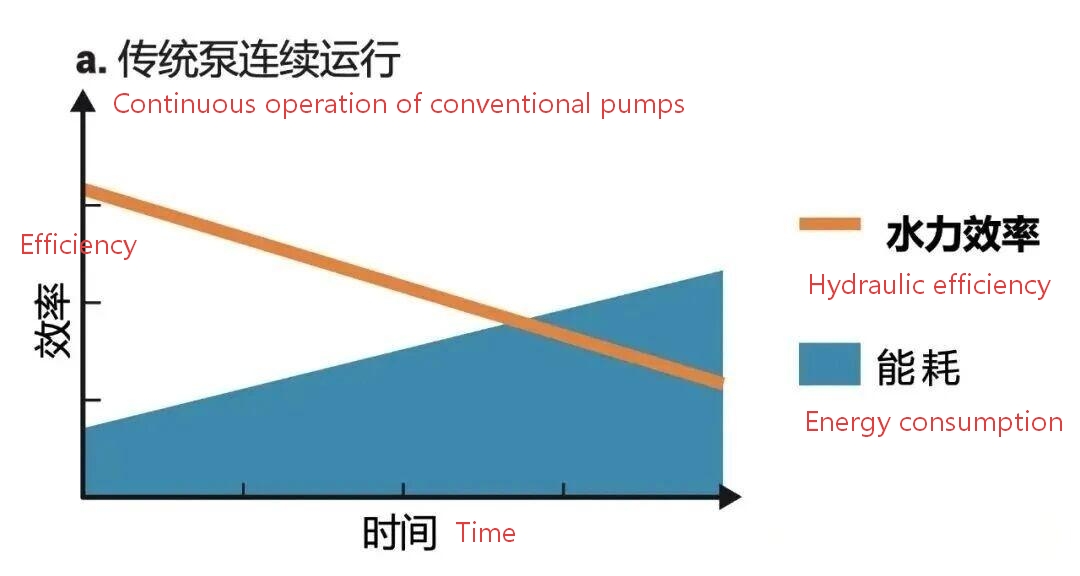

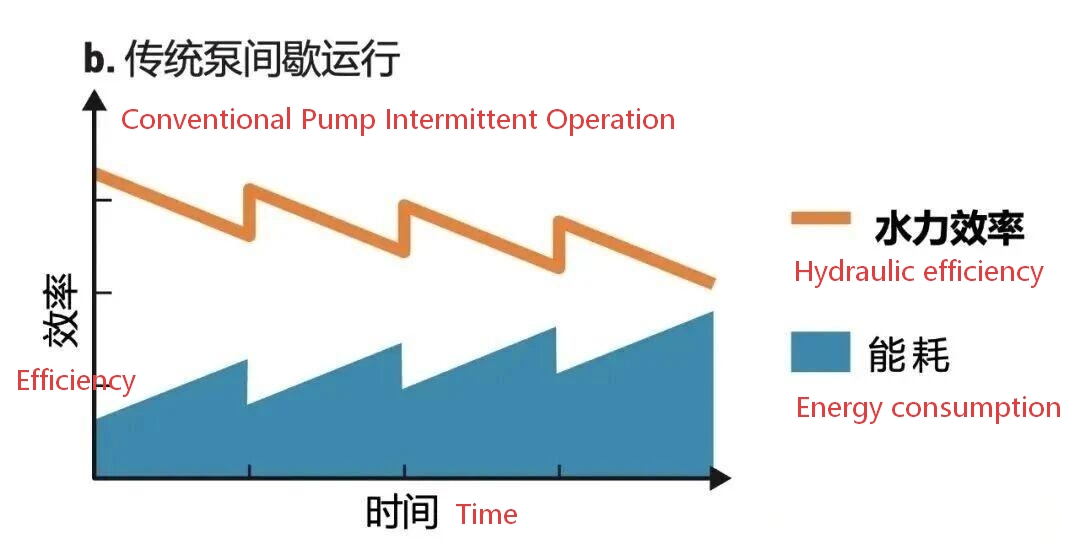

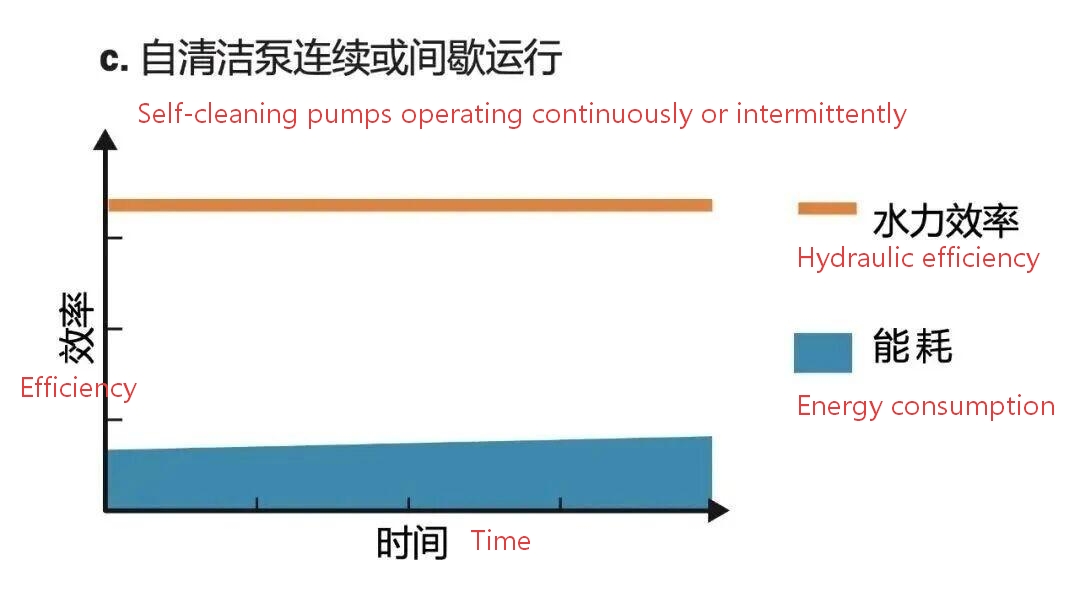

La figure 11 montre l'impact du colmatage doux sur l'efficacité et la consommation d'énergie d'une pompe conventionnelle (conception hydraulique à canal ou à vortex) et d'une pompe autonettoyante (conception hydraulique de type N ou Adaptive N Technology) au fil du temps.

Comme le montre la figure 11a, lorsque la pompe conventionnelle fonctionne en continu dans les eaux usées, son efficacité diminue et sa consommation d'énergie augmente progressivement. La même tendance est observée lorsque la pompe conventionnelle fonctionne par intermittence (figure 11b), même si le lavage à contre-courant peut améliorer temporairement l'efficacité. En revanche, la figure 11c montre que la pompe autonettoyante maintient une efficacité et une consommation d'énergie constantes en fonctionnement continu ou intermittent dans les eaux usées, ce qui se traduit par la consommation d'énergie la plus faible au fil du temps.

Les coûts énergétiques accrus dus au colmatage progressif sont facilement mesurables sur site. Cependant, il est difficile de prévoir ces coûts supplémentaires en raison de la variabilité des propriétés des supports et des cycles de fonctionnement.

Figure 11 : Comparaison des performances d'une pompe conventionnelle et des performances d'une pompe à eaux usées autonettoyante de technologie N dans deux scénarios de fonctionnement différents

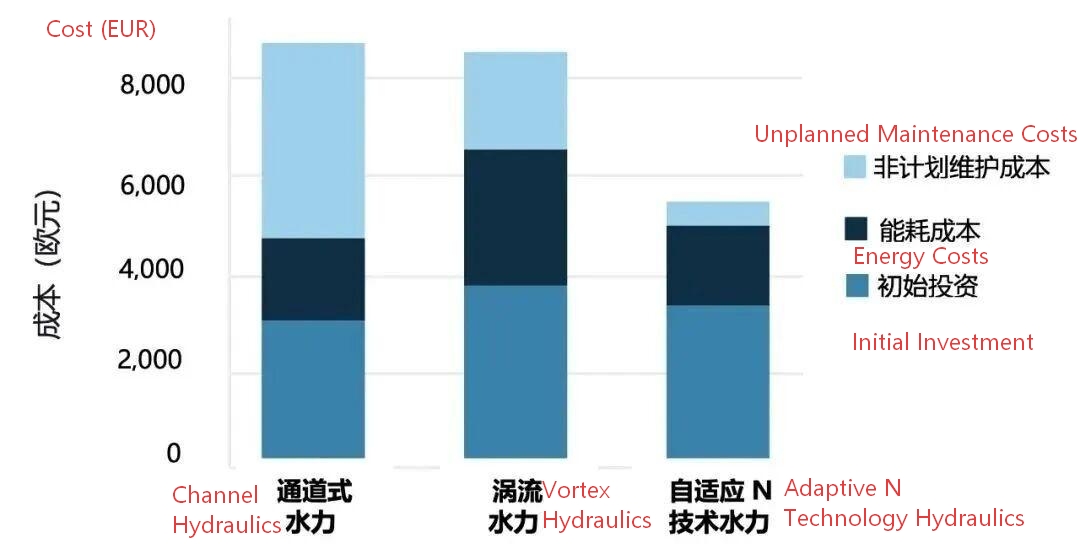

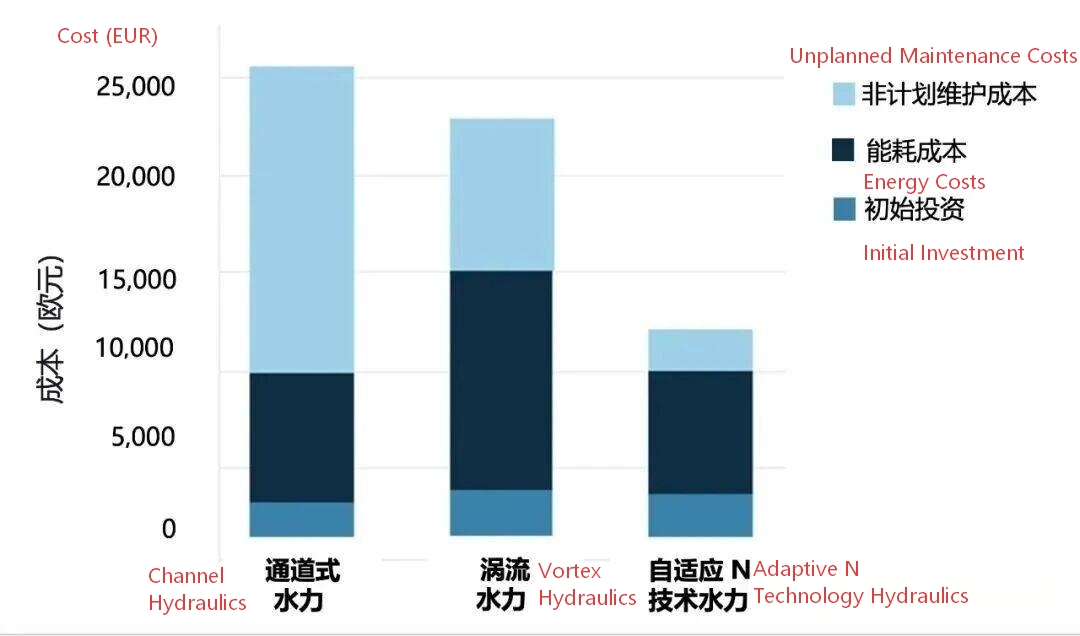

Exemple de comparaison simplifiée du coût du cycle de vie

L'exemple suivant fournit une analyse LCC simplifiée comparant les coûts de trois types de pompes pour des heures de fonctionnement quotidiennes courtes et longues :

| Détails d'application et de pompage | |||||

| milieu de pompage | Eaux usées brutes pour le réseau | ||||

| Couler | 25 litres/seconde | ||||

| Ascenseur | 8 mètres | ||||

| Années d'exploitation | 5 ans | ||||

| Coût de l'énergie* | 0,1 EUR/kWh | ||||

| Coûts de maintenance imprévus | 200 euros/prestation | ||||

| Sélection de la pompe | Roue à canal | Turbine Vortex | Roue adaptative N | ||

| Puissance nominale (kW) | 3.1 | 4.7 | 3.1 | ||

| Efficacité hydraulique (eau propre)** | 75% | 46% | 77% | ||

| Efficacité totale (eau propre)** | 63% | 38% | 65% | ||

| Consommation énergétique spécifique (kWh/m³)** | 0,0346 | 0,0574 | 0,0335 | ||

| Nombre de services par an | Courir 3 heures/jour | 4 | 2 | 0,5 | |

| Courir 12 heures/jour | 16 | 8 | 2 | ||

*Les coûts de l’énergie peuvent varier considérablement selon les pays.

**Les données d'efficacité et de consommation énergétique spécifique sont basées sur les courbes de performance des pompes Flygt.

Dans cet exemple, l'investissement initial pour les différentes conceptions hydrauliques ne varie pas significativement. Sur de longs cycles de fonctionnement, l'investissement initial ne représente qu'une faible fraction du coût de revient. De plus, les coûts de maintenance planifiée seront sensiblement les mêmes pour les différentes options de pompe. En revanche, les coûts de maintenance imprévus dus au colmatage profond auront un impact plus important sur le coût de revient.

Lorsqu'une pompe à turbine à canal fonctionne 12 heures par jour pendant cinq ans (figure 14), ses coûts de maintenance non planifiée sont cinq fois supérieurs à l'investissement initial. En revanche, les coûts de maintenance de la pompe à turbine adaptative de type N ne représentent que 60 % de son investissement initial. Si les pompes à turbine vortex nécessitent généralement moins d'entretien que les pompes à turbine à canal, leur rendement inférieur à celui des autres conceptions hydrauliques entraînera des coûts énergétiques plus élevés. Ce chiffre ne tient même pas compte des coûts énergétiques supplémentaires liés au colmatage progressif, difficile à prévoir et donc non inclus dans le calcul du coût du cycle de vie ni dans ces graphiques. Compte tenu de cela, la pompe hydraulique vortex aura une consommation énergétique supérieure à celle des deux autres conceptions hydrauliques.

Qu'elle fonctionne 3 ou 12 heures par jour (figures 13 et 14), la pompe à turbine Adaptive de type N présente le coût de cycle de vie le plus bas pour les applications de traitement des eaux usées, car elle minimise la maintenance non planifiée. Si l'on prend en compte les coûts énergétiques supplémentaires liés au colmatage progressif, les économies réalisées grâce à la pompe à turbine Adaptive de type N sont encore supérieures à celles présentées dans l'analyse du cycle de vie. Outre ses avantages économiques, la pompe de type N offre une expérience d'utilisation sans souci à l'utilisateur final.

Figure 12 : Exemple d'une station de pompage de puits humide équipée de deux petites pompes à eaux usées

Figure 13 : Analyse LCC simplifiée basée sur 3 heures de fonctionnement quotidien pendant 5 ans

Figure 14 : Analyse LCC simplifiée basée sur 12 heures de fonctionnement quotidien pendant 5 ans

Résumé

L'accent croissant mis sur la réduction des coûts d'exploitation, notamment dans les applications de traitement des eaux usées, a stimulé la demande de pompes offrant une meilleure résistance au colmatage et un rendement accru. Il y a vingt-cinq ans, Flygt a développé une conception hydraulique autonettoyante pour répondre à ce problème. La roue semi-ouverte de type N, dotée d'un bord d'attaque horizontal et de rainures de décharge, réduit considérablement le risque de colmatage. Comparée aux conceptions hydrauliques traditionnelles, la pompe de type N offre un rendement élevé et constant et une fiabilité accrue. C'est pourquoi elle est devenue populaire dans le monde entier.

En raison de la taille et du couple moteur limités des petites pompes à eaux usées, la mise en œuvre de la technologie de type N dans les applications les plus exigeantes s'est avérée complexe. Afin d'optimiser l'autonettoyage, et notamment de réduire le risque de colmatage important des pompes à couple relativement faible, la roue de type N intègre une technologie adaptative. La conception hydraulique adaptative de type N permet à la roue de se déplacer axialement, laissant passer même les débris les plus tenaces. Des essais approfondis en laboratoire et sur le terrain démontrent que la conception hydraulique de la technologie adaptative N résout efficacement les problèmes de colmatage, qu'il soit léger ou important, dans les petites pompes.

De plus, l'analyse du cycle de vie démontre un potentiel de réduction significatif des coûts pour les pompes à turbine Adaptive N. Dans la plupart des cas, ces économies proviennent d'une consommation énergétique réduite et de coûts de maintenance imprévus réduits.