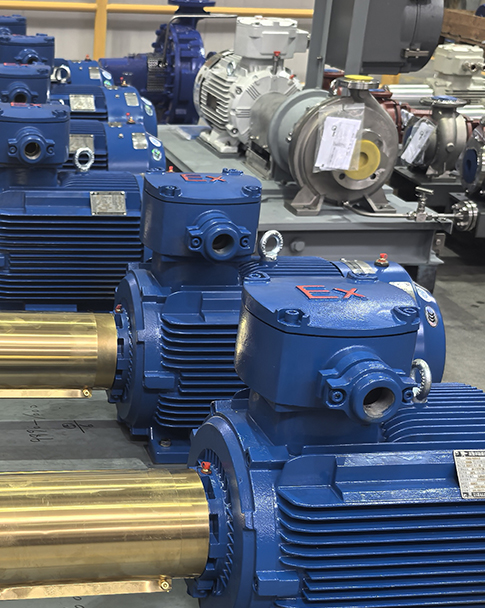

Les gros moteurs électriques sont au cœur des opérations industrielles. Ils alimentent les pompes qui déplacent les fluides et les bandes transporteuses qui assurent le fonctionnement des lignes de production. Si leur rendement mécanique est évident, leur efficacité énergétique est souvent négligée.

Explorons l'importance de l'efficacité énergétique des gros moteurs électriques. De la réduction des coûts d'exploitation à la réalisation des objectifs environnementaux, les avantages sont évidents. Voyons maintenant ce qui se cache derrière ces appareils. Qu'est-ce qui rend les gros moteurs électriques si économes en énergie ? Et comment les entreprises peuvent-elles garantir que chaque moteur fonctionne à son rendement maximal ?

Comprendre l'efficacité motrice

Le rendement d'un moteur mesure sa capacité à convertir l'énergie électrique en énergie mécanique. Aucun moteur n'est parfait : une partie de l'énergie est toujours perdue sous forme de chaleur, de bruit ou d'autres effets. Les moteurs à haut rendement énergétique sont conçus pour minimiser ces pertes.

Pour les gros moteurs électriques, même de petites améliorations de rendement peuvent entraîner des économies d'énergie et de coûts significatives. Par exemple, une amélioration de 1 % du rendement d'un moteur de 600 chevaux peut permettre d'économiser des milliers de dollars par an.

Le rôle des matériaux

L'un des principaux facteurs influençant le rendement d'un moteur est la qualité des matériaux utilisés pour sa construction. Les moteurs à haut rendement utilisent généralement de l'acier électrique de haute qualité pour leurs noyaux de stator et de rotor. Ce matériau avancé réduit les pertes dans le noyau, telles que l'hystérésis et les pertes par courants de Foucault, en améliorant la conductivité du flux magnétique. Cela minimise les pertes thermiques et améliore le rendement énergétique global du moteur.

De plus, ces moteurs utilisent des bobinages et des barres de rotor en cuivre à haute conductivité, généralement de section plus importante et bobinées avec précision. Cette conception minimise la résistance électrique et réduit les pertes I²R (chaleur générée par le courant circulant dans les bobinages et les conducteurs du rotor).

Bien que ces améliorations puissent augmenter les coûts d’investissement initiaux, elles offrent des avantages à long terme grâce à une consommation d’énergie réduite, des coûts d’exploitation inférieurs et une durée de vie prolongée du moteur.

Fabrication de précision

Le rendement des moteurs dépend non seulement de la qualité des matériaux, mais aussi de la précision de fabrication. Grâce à des tolérances mécaniques plus strictes et à un alignement précis des composants internes, les moteurs à haut rendement réduisent efficacement les vibrations mécaniques et le bruit de fonctionnement, garantissant ainsi des performances électromagnétiques optimales et constantes.

Un paramètre de conception clé est l'entrefer, ce minuscule espace entre le stator et le rotor. Un entrefer trop important affaiblit le couplage magnétique et réduit le rendement, tandis qu'un entrefer trop petit peut entraîner un contact physique, source d'usure mécanique et de pertes d'énergie. Des procédés de fabrication de précision garantissent un maintien constant de l'entrefer dans la plage optimale pour des performances optimales.

La gestion thermique est un autre facteur crucial. Les moteurs à haut rendement utilisent des conceptions avancées de dissipation thermique, telles que des dissipateurs thermiques élargis et des canaux d'aération optimisés, pour une dissipation efficace de la chaleur. Cette meilleure dissipation thermique améliore non seulement l'efficacité opérationnelle, mais prolonge également la durée de vie et la fiabilité du moteur en fonctionnement continu.

Conception de moteur avancée

Si les moteurs à induction traditionnels restent largement utilisés, de nouvelles conceptions repoussent les limites du rendement. Un exemple typique est le moteur synchrone à aimants permanents (PMSM), qui intègre des aimants permanents dans le rotor. Ces aimants génèrent un champ magnétique constant, éliminant ainsi le besoin de courant rotorique et réduisant considérablement les pertes d'énergie.

Les PMSM sont particulièrement adaptés aux applications nécessitant une vitesse variable et/ou un couple élevé, comme les pompes, les ventilateurs, les systèmes CVC et les véhicules électriques. Bien que leur coût initial soit plus élevé, leur efficacité énergétique supérieure justifie souvent l'investissement.

Technologie d'entraînement à fréquence variable

Le moyen le plus efficace d'améliorer le rendement d'un moteur ne réside souvent pas dans le moteur lui-même, mais dans son mode de contrôle. Les variateurs de fréquence (VFD) permettent aux moteurs de fonctionner à vitesse variable, ajustant la puissance de sortie en temps réel pour répondre à la demande de charge.

Sans variateur de fréquence, les moteurs à induction traditionnels maintiennent une vitesse de rotation quasi constante, quelle que soit la demande de charge, ce qui entraîne un gaspillage d'énergie important en fonctionnement à charge partielle. Avec un variateur de fréquence, le moteur peut réduire sa vitesse en fonction de la demande réelle, réduisant ainsi considérablement sa consommation d'énergie. Cette fonctionnalité est particulièrement avantageuse pour les applications telles que les pompes et les ventilateurs, où la puissance requise est proportionnelle au cube de la vitesse.

Considérations au niveau du système

Un moteur n'est pas un appareil isolé ; son efficacité énergétique est influencée par l'ensemble du système, de l'alimentation à la charge mécanique. Une approche globale, à l'échelle du système, est donc essentielle.

Le choix du moteur est crucial : un moteur surpuissant fonctionnera de manière inefficace à charge partielle, tandis qu'un moteur sous-alimenté risque de surchauffer et de tomber en panne prématurément. Une analyse de charge garantit l'adéquation optimale du moteur à l'application.

Un entretien régulier est un autre facteur clé. Des filtres obstrués, un mauvais alignement des arbres ou des roulements usés peuvent réduire l'efficacité du moteur. La mise en œuvre d'un programme d'entretien préventif garantit que les moteurs fonctionnent constamment à des performances optimales.

Il est important de noter que les moteurs à haut rendement fonctionnent généralement à des vitesses légèrement supérieures à celles des moteurs moins performants. Lors du remplacement d'un moteur inefficace, il est essentiel d'évaluer soigneusement l'impact sur les performances du système.

Surveillance intelligente et maintenance prédictive

Les progrès de la technologie numérique permettent désormais de surveiller les performances des moteurs en temps réel. Des capteurs intelligents surveillent des paramètres clés tels que la température, les vibrations et la consommation de courant, alertant ainsi en amont des problèmes potentiels.

Ces données permettent non seulement une maintenance prédictive, permettant aux techniciens de résoudre les problèmes avant qu'ils ne surviennent, mais aident également à identifier les inefficacités énergétiques, telles que les moteurs fonctionnant à faible charge ou en dehors de leur plage de fonctionnement optimale pendant des périodes prolongées.

En intégrant les données du moteur dans des systèmes de gestion de l’énergie plus larges, les entreprises peuvent obtenir des informations précieuses et optimiser en permanence leurs opérations.

Construire un avenir plus intelligent

Les moteurs à haut rendement et à grande échelle représentent plus qu'une simple mise à niveau technologique ; ils constituent un investissement stratégique en matière de durabilité, de fiabilité et de rentabilité. En privilégiant des matériaux de haute qualité, des procédés de fabrication de précision, une conception avancée et des systèmes de contrôle intelligents, les entreprises peuvent exploiter pleinement la valeur de leurs systèmes moteurs.

À propos de l'auteur : Chris Stockton est titulaire d'une licence en génie mécanique de l'université Clemson de Clemson, en Caroline du Sud. Membre de l'Institute of Electrical and Electronics Engineers (IEEE) et ingénieur agréé, Chris Stockton dirige actuellement la gestion des produits et la technologie de l'activité Grands moteurs et générateurs d'ABB aux États-Unis, à Greenville, en Caroline du Sud.