J'ai récemment visité l'usine de Leo Pump à Dalian, un fabricant de pompes réputé. Cette usine est un point de départ essentiel pour Leo Pump dans les industries pétrochimique et chimique.

Permettez-moi de vous présenter la base de Dalian

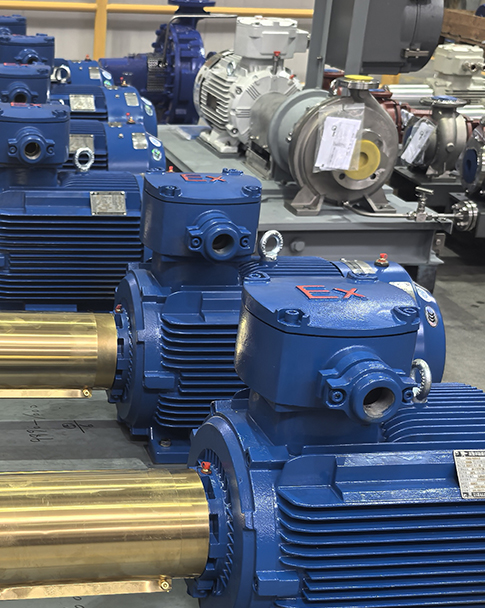

LEO Dalian, filiale à 100 % du groupe LEO, est située à Dalian et se spécialise dans la recherche, le développement et la fabrication de pompes pour l'industrie pétrochimique. Son site s'étend sur une superficie de 100 000 m². Il est spécialisé dans la recherche, le développement et la production de pompes destinées aux applications pétrolières et gazières en amont, telles que l'injection d'eau dans les champs pétrolifères, le transport et le stockage par pipeline, ainsi qu'aux applications en aval, telles que le raffinage du pétrole brut, la chimie lourde, la chimie fine et le traitement chimique du charbon. L'usine possède des technologies propriétaires pour le transport de liquides dans des conditions difficiles et extrêmes, notamment à très basse température, haute température, haute pression, faible cavitation, forte corrosion et récupération d'énergie. L'usine est un fournisseur agréé de CNPC, Sinopec, CNOOC et China Shenhua.

Quelles sont les caractéristiques de l'équipement de turbine hydraulique développé indépendamment par Leo Pump ?

Comme chacun sait, les pompes d'alimentation et les turbines hydrauliques de l'unité d'hydrocraquage pour l'hydrotraitement comptent parmi les plus avancées du secteur des pompes chimiques. Elles répondent à des exigences de conception, de fabrication et d'application de pointe pour des conditions d'exploitation difficiles, notamment des températures et des pressions élevées, des milieux inflammables et explosifs, ainsi que des écoulements triphasiques gaz-liquide-solide complexes et difficiles. L'application réussie de ces équipements dans ce domaine démontre la maîtrise des technologies de base de conception, de fabrication et d'application du secteur. Dès 2015, nous avons localisé une turbine hydraulique d'hydrotraitement d'huile résiduelle d'une capacité de 1,7 million de tonnes/an pour Sinopec Changling Refining and Chemical. Cet équipement, entièrement développé et fabriqué de manière indépendante, a été évalué sur site par des experts du secteur. À ce jour, cet équipement fonctionne de manière stable depuis 11 ans, surpassant tous les indicateurs de performance des équipements existants et atteignant le niveau de performance international de produits similaires.

Face à des conditions d'exploitation aussi exigeantes, comment Leo Dalian privilégie-t-il la qualité des pompes pour garantir un fonctionnement fiable et durable ? Ceci nous amène au cœur du processus de l'usine : la gestion de la qualité.

En tant qu'entreprise de conception et de fabrication axée sur le marché du sur-mesure, la base oriente ses processus métier autour des besoins de ses clients. De la conception et du développement à l'approvisionnement en matériaux, en passant par la production, la planification qualité, le contrôle financier et l'assurance sécurité, la base identifie en permanence les angles morts et les goulots d'étranglement à tous les niveaux du processus, approfondit les concepts d'optimisation tels que l'IPD et le LTC, et itère et restructure continuellement les processus. Ce modèle de gestion optimise la capacité à répondre aux demandes personnalisées du marché, à éviter les excédents de stocks et à optimiser la rotation des capitaux, permettant ainsi à la base de réagir rapidement à un marché en constante évolution et de renforcer sa compétitivité. Avant l'entrée en stock des matières premières, des équipements de pointe tels que des spectromètres portables, des duromètres et des rugosimètres effectuent une inspection complète d'indicateurs clés tels que la composition chimique, la dureté et la rugosité. Seules les matières premières parfaitement conformes aux normes bénéficient d'une identification de traçabilité, comprenant les numéros WBS, les numéros de lot et les codes matériaux, avant d'entrer en production. Lors de la phase d'assemblage des composants, chaque pompe reçoit sa propre fiche de suivi qualité, enregistrant de manière permanente les opérateurs, les paramètres d'assemblage et les résultats d'inspection pour chaque étape du processus d'assemblage. Lors des essais, le débit, la hauteur manométrique, le rendement, le NPSH et d'autres paramètres de fonctionnement de la pompe sont soumis à des tests de performance grâce à une instrumentation numérique complète. Le moindre écart sur un indicateur entraînera des corrections et de nouveaux essais jusqu'à ce que le produit réponde pleinement aux exigences opérationnelles du client. En 2024, le centre d'essais CNAS de la base LEO de Dalian a passé avec succès l'examen du Service national d'accréditation chinois pour l'évaluation de la conformité et a obtenu la certification de laboratoire national accrédité CNAS. Le centre offre un débit d'essai maximal de 12 000 m³/h et une hauteur manométrique de 3 500 m³.

C'est précisément grâce à une gestion rigoureuse, standardisée et ordonnée des processus qualité que l'usine de Dalian est en mesure de fournir en permanence au marché des équipements nationaux de haute qualité, garantissant ainsi le fonctionnement fiable des processus industriels. Parallèlement, les délais de livraison des produits constituent également une préoccupation majeure.

LEO Dalian assure les cycles de livraison des produits grâce à trois approches clés :

Premièrement, une gestion standardisée : une division du travail et une collaboration entre chefs de projet et chefs de produit, ainsi que la division des produits en catégories standardisées et personnalisées. Les projets sont clairement définis avec des jalons et la précision des composants est strictement contrôlée, garantissant un taux de réussite de 99,5 % au premier passage. Deuxièmement, l’autonomisation numérique : le système SAP permet de convertir automatiquement les ordres de production, de surveiller les matériaux en temps réel et de suivre l’avancement. Une plateforme d’approvisionnement numérique est mise en place pour permettre la gestion en ligne des fournisseurs, la mise en correspondance automatisée et le suivi des livraisons. Grâce à un système de sélection intelligent, les conditions d’exploitation sont automatiquement saisies pour générer des courbes de performance et des devis, réduisant ainsi les délais de réponse aux devis de trois jours à deux heures. Troisièmement, l’optimisation de la chaîne d’approvisionnement : la notation des fournisseurs et des évaluations mensuelles des indicateurs clés de performance sont mises en œuvre pour éliminer ceux qui ne répondent pas aux normes, ce qui se traduit par une augmentation du taux d’arrivée des matières premières clés de 85 % à 95 %. Une approche axée sur la qualité est adoptée : les demandes d’approvisionnement, les rapports sur les matériaux et les pièces critiques sont réinspectés à leur arrivée. Pendant la production, la précision des pièces est strictement contrôlée pour garantir un taux de réussite de 99,5 % au premier passage.

Le Centre technique Leo de Dalian est une branche de recherche pétrochimique affiliée au centre technique national du Groupe Leo. Quels sont ses résultats à ce jour ?

Le Centre technique Leo de Dalian possède la technologie de base développée indépendamment par Leo pour la récupération d'énergie dans des conditions d'écoulement diphasique gaz-liquide, une technologie de pointe tant au niveau national qu'international. Cette technologie a été utilisée dans une usine de lavage de méthanol à basse température d'une capacité de 1,1 million de tonnes/an à Huineng, en Mongolie-Intérieure, permettant des économies d'énergie de plus de 1 300 kWh par unité. Grâce à la promotion de cette technologie de base, les équipements économes en énergie développés et fabriqués indépendamment dans ce domaine permettent d'économiser plus de 500 millions de kWh par heure, soit l'équivalent d'une réduction annuelle de la consommation de charbon de 140 000 tonnes et des émissions de CO2 de 220 000 tonnes. Dans l'industrie chimique du charbon, la technologie innovante et indépendante de turbine intégrée de lavage de méthanol à basse température de Leo, avec une capacité installée de plus de 40 000 kW/h, est un leader du secteur. Les spécifications techniques élaborées par Leo comblent également les lacunes du secteur. En outre, en tant qu'institution de recherche théorique fondamentale du groupe Leo, elle fournit non seulement un support technique complet pour les produits de pompes pétrochimiques pour Leo Pump Industry, mais fournit également un support technique en hydraulique, résistance, analyse des vibrations et d'autres aspects à chaque unité membre du groupe.