Moyens de réduire les coûts de maintenance des garnitures mécaniques

Jul 25, 2025

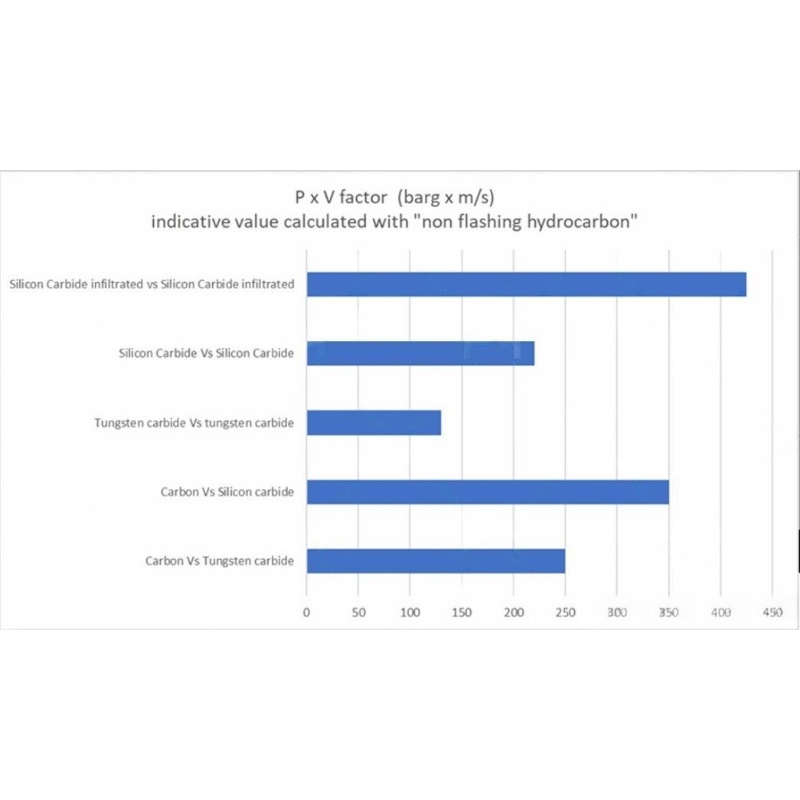

Les joints mécaniques sont essentiels au fonctionnement fluide et fiable des pompes industriellesLeurs performances ont un impact direct sur l'efficacité globale et les coûts de maintenance de l'équipement. Une défaillance d'une garniture mécanique peut entraîner des pertes financières importantes, surtout si la cause profonde n'est pas rapidement traitée. Les experts du domaine soulignent que la défaillance prématurée des garnitures mécaniques n'est généralement pas due à des défauts inhérents à la garniture elle-même, mais à des facteurs externes.La principale cause de défaillance d'une garniture mécanique est l'absence de film liquide stable entre les pièces mobiles. Cela souligne son importance pour l'ensemble du système. La cause profonde de l'instabilité du film liquide doit être identifiée et résolue afin de garantir la fiabilité à long terme de la garniture mécanique.Le tableau suivant résume les principaux facteurs qui conduisent à une défaillance du joint mécanique :Tableau 1 Facteurs clés conduisant à une défaillance du joint mécaniquePHASECauses d'échecRésultatsImpact%SélectionMauvaise sélection des matériaux et des surfaces de glissementAttaque chimique, corrosionÉvaporation du film liquideB10%Mauvaise sélection du plan de rinçageSurchauffe du joint mécaniqueAMauvaise sélection du type de garniture mécaniqueJoint Déformation du couvercle, comportement anormalAInstallationInstallation incorrecte de la garniture mécaniquePerformances dégradées de la garniture mécanique, les conditions de travail ne répondent pas aux exigences des spécificationsA, C20%Installation incorrecte du système de rinçage/refroidissementUn rinçage inadéquat entraîne une surchauffe de la garniture mécaniqueADémarrage et fonctionnement stableParticules étrangères dans le pipeline ou l'usineUsure et endommagement de la bague d'étanchéitéRinçage inadéquatSurchauffe de la garniture mécaniqueA60%Poches d'air dans la machine ou l'équipementSurchauffe de la garniture mécaniqueAMauvais réglage des systèmes auxiliairesSurchauffe de la garniture mécaniqueACalibrage et centrage incorrects de la machineInstabilité du film liquideAVibrations excessivesInstabilité du film liquideDommages à la surface d'étanchéitéADémarrage en conditions de marche à secSurchauffe, usure anormaleAFonctionnement non conforme aux spécifications techniquesPerformances dégradées des garnitures mécaniquesAPost-traitementEntretien inadéquat des machinesPerformances dégradées des garnitures mécaniquesABC10%Rénovation incorrecte de la garniture mécaniquePerformances dégradées des garnitures mécaniquesABCInstallation incorrecte après rénovationPerformances dégradées des garnitures mécaniquesA, C Les raisons de la défaillance d'un joint mécanique comprennent :A) Film manquant ou instable entre les surfaces d'étanchéitéB) DommagesC) Fuite excessive Comment réduire les coûts de maintenance des garnitures mécaniquesLa maintenance en usine peut réduire les coûts. Pour y parvenir, deux facteurs importants entrent en jeu :- Développement technologique- Standardisation et interchangeabilité Développement technologiqueUne garniture mécanique est composée d'une partie rotative (bague tournante) et d'une partie fixe (bague stationnaire). La bague tournante est généralement reliée à la partie rotative de l'équipement (comme l'arbre), tandis que la bague stationnaire est reliée à la partie fixe de la machine (comme le presse-étoupe d'une pompe rotative). Pour garantir une étanchéité optimale, les surfaces d'étanchéité doivent être parfaitement planes et leur rugosité doit être extrêmement faible. Les bagues rotative et stationnaire, aux dimensions parfaitement adaptées, permettent un ajustement parfait et empêchent efficacement les fuites de fluides de process.L'interaction entre les deux surfaces d'étanchéité détermine l'équilibre hydraulique de la garniture mécanique. En conditions normales de fonctionnement, le film liquide formé permet d'équilibrer les forces d'ouverture et de fermeture générées par la pression du fluide d'étanchéité, limitant ainsi les fuites physiques. La norme API 682 fournit des conseils et des spécifications détaillés pour le calcul des paramètres de dimensionnement corrects.Cependant, en fonctionnement, la bague d'étanchéité peut se déformer sous l'effet de contraintes mécaniques et thermiques, ce qui peut affecter les performances de la garniture mécanique. Cette déformation peut perturber l'équilibre hydraulique initial, rendant instable le film liquide entre les faces d'étanchéité, ce qui entraîne des fuites excessives.C'est pourquoi les ingénieurs continuent d'explorer de nouvelles méthodes techniques pour réduire les frottements, notamment dans les conditions d'application critiques, en accordant une attention particulière au développement de nouveaux matériaux et à l'application de nouvelles technologies d'étanchéité. Ces innovations ont considérablement amélioré l'efficacité et la fiabilité de l'étanchéité dans les processus de production modernes. Technologie sans contact - faces d'extrémité coulissantes avec rainuresLe système d'étanchéité mécanique sans contact pour faces d'extrémité se compose d'une bague dynamique et d'une bague statique. La face d'extrémité de la bague dynamique est spécialement usinée avec une géométrie spécifique (spirale ou étagée, par exemple) pour générer un effet fluidodynamique entre les deux faces, formant ainsi un petit espace stable entre elles (voir figure 1). Cette conception utilise le principe de la portance fluidodynamique, permettant aux faces d'étanchéité de maintenir une étanchéité efficace sans contact direct.Contrairement aux joints de contact traditionnels, cette conception sans contact ne repose pas sur une barrière liquide ni sur son système de support. L'étanchéité est obtenue grâce à l'apport d'un gaz inerte à l'interface d'étanchéité. Le choix du gaz inerte repose généralement sur sa stabilité chimique et son adaptabilité à l'environnement de travail afin d'éviter toute réaction avec le fluide d'étanchéité. De plus, la pression et le débit du gaz inerte peuvent être contrôlés avec précision via un simple panneau de commande, garantissant ainsi la stabilité et la fiabilité de l'étanchéité.Étant donné que le coefficient de frottement et l'usure du joint peuvent être efficacement réduits à près de zéro, cette solution est très adaptée aux scénarios d'application qui nécessitent des économies d'énergie importantes, en particulier dans les industries pétrolière et gazière, pétrochimique et pharmaceutique qui nécessitent zéro émission.Figure 1 : Bague frontale à rainure en spirale Nouvelle génération de matériauxLes matériaux SiC aux propriétés autolubrifiantes sont largement utilisés dans les garnitures mécaniques. Lors du choix de l'association des pièces mobiles, des matériaux de duretés différentes sont généralement utilisés afin de minimiser les frottements. Le choix de la combinaison de bagues d'étanchéité est particulièrement crucial, la combinaison la plus courante étant celle des bagues en carbone et en carbure de silicium (voir la figure 2, Coefficients pression x vitesse - PxV pour les combinaisons de faces courantes). Cette combinaison offre non seulement une excellente conductivité thermique et une excellente résistance chimique, mais aussi une résistance efficace à l'usure causée par les particules abrasives présentes dans le fluide.Lorsque les bagues en graphite et en carbure de silicium se déforment pour diverses raisons, elles présentent une excellente adaptation mutuelle et maintiennent une bonne étanchéité. Cependant, en cas de pressions de service très élevées ou de fluides fortement encrassés, l'utilisation de deux bagues haute dureté est nécessaire pour garantir l'étanchéité. Malgré un coefficient de frottement élevé, ces matériaux génèrent une forte production de chaleur pendant la rotation, ce qui peut entraîner l'évaporation du film liquide, entraînant un fonctionnement à sec, une déformation ou une rupture de la bague, et affectant les performances du joint auxiliaire.Un procédé de fabrication récemment développé ajoute des particules de matériau autolubrifiant à la matrice de carbure de silicium fritté par imprégnation (imprégnation SiC). Les bagues fixes et rotatives ainsi fabriquées peuvent atteindre des performances extrêmement élevées. Plus précisément, les garnitures mécaniques utilisant ce matériau limitent le couple absorbé, réduisant ainsi considérablement les frottements et la production de chaleur. Cela améliore non seulement la durabilité et la fiabilité des composants d'étanchéité, mais prolonge également leur durée de vie, notamment pour les applications soumises à des conditions de travail extrêmes. Figure 2 : Graphique des coefficients P x V Faces d'étanchéité revêtues de diamantLes bagues en carbure de silicium sont généralement revêtues d'une fine couche de diamant par dépôt chimique en phase vapeur (CVD) afin d'améliorer leurs propriétés tribologiques et leur compatibilité chimique. Dans les applications à eau chaude des centrales électriques et des installations pétrolières et pétrochimiques, les gaz liquides ont tendance à s'évaporer, ce qui entraîne une perte de lubrification. Les revêtements diamantés peuvent donc améliorer considérablement la résistance à l'usure et à la corrosion des joints.Dans l'industrie pharmaceutique, les joints traditionnels ne répondent souvent pas aux exigences strictes en raison de la nécessité d'éviter toute contamination, tandis que les joints revêtus de diamant présentent une excellente inertie chimique et une excellente pureté, répondant pleinement à ces normes élevées.De plus, les garnitures mécaniques avec bagues revêtues de diamant peuvent résister à un fonctionnement à court terme dans des conditions de fonctionnement à sec des garnitures doubles et des garnitures sans contact, élargissant encore leur gamme d'applications. Joints de machines d'ingénierieMaintenir la constance de la section transversale de la bague d'étanchéité constitue un défi majeur lors de la conception (voir figure 3). Cette constance est essentielle pour garantir la stabilité de la bague d'étanchéité et empêcher toute rotation inverse. Ces joints sont actuellement largement utilisés dans les pompes d'alimentation de chaudières, les pipelines, les systèmes d'injection d'eau, les pompes polyphasiques et autres applications haute pression dont la pression de service dépasse 100 bars. Un contrôle précis de la taille et de la forme de la bague d'étanchéité permet non seulement de maintenir les performances d'étanchéité, mais aussi de réduire efficacement l'usure et de prolonger la durée de vie.Comportement de la surface de glissement sous contrainte de pression élevéeEt forme de surface de glissement avec déformation limitée sous haute pressionFigure 3 : Conception optimale de la bague d'étanchéité Normalisation et interchangeabilitéLes garnitures mécaniques, comme les autres pièces industrielles, disposent d'une norme de référence spécifiant leurs dimensions d'installation, ce qui permet de remplacer les garnitures d'autres fabricants. Cela améliore non seulement la qualité de service pour l'utilisateur final, mais réduit également les coûts d'exploitation de l'usine. Norme EN 12756La norme EN 12756 spécifie les principales dimensions d'installation des garnitures mécaniques simples et doubles utilisées comme assemblages, à l'exclusion des brides et des manchons recouvrant les pièces rotatives et fixes. Les premières garnitures mécaniques ont été introduites en Europe en provenance des États-Unis au début de l'après-guerre, avec des dimensions en pouces.La norme DIN 24960, devenue plus tard la norme EN 12756, a apporté de grands avantages aux fabricants de pompes conformes aux normes ISO, et notamment aux utilisateurs finaux, car ils n'étaient plus limités aux fournisseurs de joints proposant des produits non normalisés. Le prix des joints et les coûts de maintenance associés ont ainsi été considérablement réduits. Norme APILes pompes des équipements pétroliers et gaziers sont généralement fabriquées selon la norme API 610, tandis que les garnitures mécaniques sont généralement fabriquées selon la norme API 682. Selon cette norme, les garnitures doivent être fournies sous forme de cartouches, c'est-à-dire complètes avec bride et manchon, afin de simplifier l'installation et de permettre les tests avant livraison. La norme API fournit des recommandations pour déterminer les dimensions des garnitures mécaniques en fonction des spécifications des presse-étoupes des différentes pompes API du marché.Cette standardisation est non seulement techniquement réalisable, mais permet également de standardiser les dimensions globales des composants du presse-étoupe, permettant ainsi une production en lots de taille moyenne et réduisant les coûts de fabrication et de gestion des entrepôts.Il est important de noter que cette normalisation permet aux utilisateurs finaux de choisir parmi différents fabricants de garnitures mécaniques qualifiés, éliminant ainsi les problèmes d'interchangeabilité. Les utilisateurs bénéficient ainsi d'une grande flexibilité pour choisir le joint adapté et garantir son remplacement en toute simplicité, réduisant ainsi les temps d'arrêt et les coûts de maintenance liés aux incompatibilités de joints.

EN SAVOIR PLUS